生产制造

高精度和效率的自动化生产线

为保持产品的高产能、小型化和高精度,千如ABC投资建设了智慧技术工厂,引进绕线、点焊、组装、折弯制程的自动化生产,以及自动光学检测(AOI)和自动化检测系统,从而实现品质和产能控制,不仅可以缩短制造过程和交货时间, 同时也要保证产品性能不受影响。

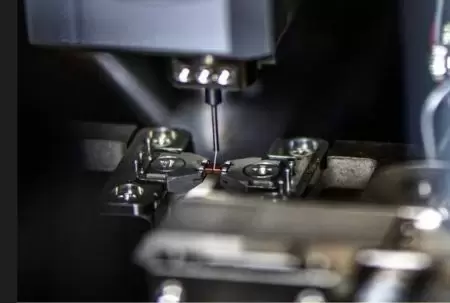

自动化卷焊站

绕线是电感器制造的关键步骤,涉及将导线(通常是铜或铝)缠绕在磁芯上以产生所需的电感。绕线工艺在电感器制造中至关重要,因为透过绕线的圈数、线距和磁芯材料来确定电感值。千如ABC根据产品特性引入不同绕线方式的自动化设备,具有数位张力控制、即时动态张力控制和点焊温度输出监控,保证了产品品质和效率的稳定性。

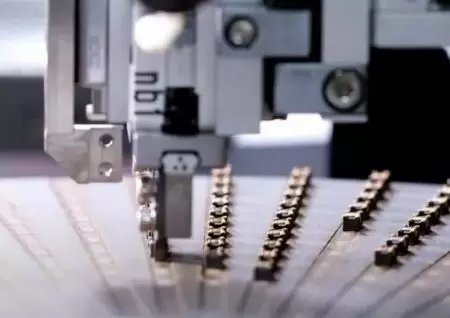

自动化组立站

电感器制造中的组装过程是一个至关重要的步骤,涉及将所有元件(如线圈、磁芯、端子和外壳)集成到成品电感器中。千如ABC自动化组装过程从准备磁芯开始,磁芯是线圈缠绕在其上的磁性材料,然后是点胶,使用胶水固定电感器的不同元件,如线圈和外壳,并透过摄像头来控制点胶位置和面积。点胶后元件被正确定位和对齐。在此阶段,元件必须保持稳定,以防止错位或移动,直到胶水烘烤后固化。烘烤使胶水硬化并形成牢固的结合力,烘烤时间至关重要,因为它直接影响结合强度,从而影响电感的机构稳定性。

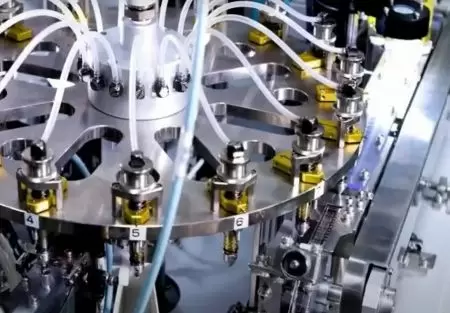

自动光学检测站 (AOI)

AOI 是电感器制造中的关键品质控制流程,它使用摄像头和复杂的成像软体来检查电感器的缺陷,并确保它们符合严格的质量标准。烘烤后,通过七面 AOI 摄像头对产品进行检查,以确保所有元件都牢固结合,没有缝隙或错位,并检测产品尺寸缺陷、产品外观的裂纹和破損,即时分析缺陷率并产出生产报告。